OTTIMIZZAZIONE DEI SISTEMI DI ASPIRAZIONE INDUSTRIALE

SITUAZIONE STANDARD

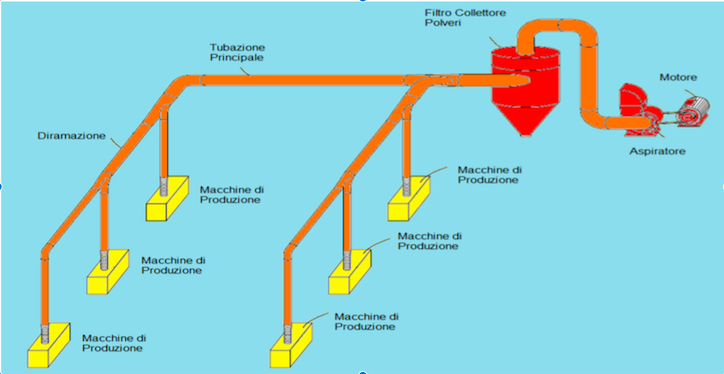

I sistemi di ventilazione industriale progettati in maniera tradizionale utilizzano un grande ventilatore centrale ed un sistema di tubazioni che collegano ogni workstation al ventilatore.

L’aspirazione industriale viene utilizzata in tutto il mondo in aziende nelle quali si generano polveri, fumi o nebbie, come ad esempio aziende di lavorazione legno, lavorazione metalli, industria alimentare e farmaceutica. I sistemi sono progettati in modo da consentire l’aspirazione da tutte le macchine installate allo stesso momento, senza distinzione se la macchina sta realmente producendo o è in stand-by. Quindi il motore e il ventilatore sono scelti in base alle necessità di aspirazione del 100% delle macchine in attività indipendentemente da quante realmente operino in concreto.

Tuttavia, i dati reali delle fabbriche dimostrano che tipicamente, meno del 50% dei macchinari lavorano contemporaneamente in un dato momento e che quindi il 50% delle macchine non produce polveri (fumi, nebbie); nonostante questo fatto l’aspirazione continua ad essere attiva su tutte le macchine.

Figura 1: Rapporto tra energia elettrica e volume d’aria

Se il volume d’aria è ridotto del 50%, il consumo di energia elettrica del motore del ventilatore sarà ridotta al 12,5% della potenza originale; si otterrà così un risparmio 87,5%.

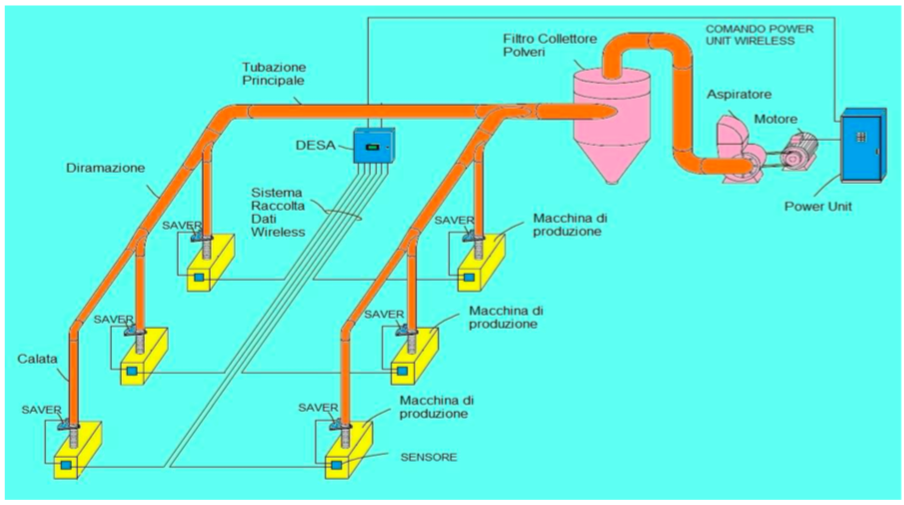

Le leggi della fisica sono dalla nostra parte questa volta. L’idea di base è semplice: dotare ogni stazione di lavoro di un sensore che rileva quando l’aspirazione è necessaria, e utilizzare una serranda motorizzata per chiudere il tubo di aspirazione quando l’aspirazione non è necessaria. Allo stesso modo il numero di giri della ventola potrà essere regolato per ottenere il volume d’aria adeguato nelle tubazioni (Fig. 3); resta inteso che per evitare che polveri o altro materiale si sedimentino nei condotti è necessario mantenere una velocità minima impostata nelle canalizzazioni. Inoltre, una pressione minima deve essere mantenuta per superare le perdite di carico nel condotto del sistema di aspirazione.

Quando le serrande sulle postazioni di lavoro ferme sono chiuse, il volume di aria e quindi anche la velocità dell’aria nel condotto principale scende e la polvere potrebbe depositarsi. Il nostro sistema di controllo di aspirazione delle polveri su richiesta risolve questo problema utilizzando un sistema di calcolo che determina la quantità d’aria necessaria e la necessaria depressione sulla base delle informazioni provenienti dai sensori (Questa depressione minima non è un valore costante; è una variabile che dipendente dal numero delle serrande aperte. Un esempio estremo è quando solo una porta vicino alla ventola è aperta: in questo caso, le perdite di carico sono minime, e la necessaria depressione deve superare solo le perdite nel collettore delle polveri e ventilatore. D’altra parte, quando la serranda si trova all’estremità di un sistema di tubazioni lungo, la necessaria depressione è sostanzialmente più elevata perché deve superare le ulteriori perdite dei lunghi tubi installati).

Il sistema regola il numero di giri della ventola di conseguenza e gestisce anche serrande supplementari su macchine che non lavorano se ciò è necessario per il mantenimento della velocità dell’aria.

Figura 2: Sistema di aspirazione classico con canali collegati a ogni stazione di lavoro, il collettore di polveri centrale, ventola e motore a corrente alternata.

Figura 3: Sistema di aspirazione intelligente

Ogni stazione di lavoro è dotata di un sensore e una serranda per chiudere il condotto di aspirazione quando necessario. Sia i sensori che le porte sono collegati ad un computer centrale che calcola il numero di giri appropriato (velocità) della ventola e determina il numero e la posizione delle serrande aggiuntive da aprire quando fosse necessario mantenere la velocità dell’aria corretta e la depressione nel sistema di canalizzazioni.

COME FUNZIONA IL SISTEMA DI ASPIRAZIONE INTELLIGENTE

Ogni stazione di lavoro è dotata di un sensore che rileva quando l’aspirazione è necessaria (Fig. 3). Una serranda motorizzata chiude il condotto di ventilazione quando l’aspirazione non è richiesta in un particolare calata.

I sensori e le serrande sono entrambe collegate ad un computer centrale. Di conseguenza, il computer riceve continuamente informazioni dai sensori e utilizza un modello di calcolo del flusso d’aria per determinare i giri appropriati (velocità) della ventola e determinare il numero e la posizione delle serrande addizionali da aprire quando necessario per mantenere la velocità dell’aria corretta e la depressione nel sistema di canalizzazione.

POWER UNIT

La parte principale del sistema e’ rappresentata dalla POWER UNIT (variatore) del motore e del ventilatore.

La funzione di questo azionamento, in aggiunta alla sua funzione principale di regolazione della velocità e della potenza del ventilatore, include caratteristiche come gestione del sovraccarico termico del motore, il funzionamento in risparmio energetico, e varie altre caratteristiche.

Un modello di curva a S viene utilizzato per ridurre il picco di potenza, transitorio di avviamento del motore, per fornire transizioni fluide in fase di accelerazione e decelerazione della ventola (rampa controllata).

All’accensione, il sistema di controllo imposta automaticamente il sistema e posiziona le serrande in sicurezza. L’unità legge il segnale da tutti i sensori installati in ogni stazione di lavoro e controlla le serrande e le unità di alimentazione POWER UNIT. Se si attiva qualsiasi workstation su ON, il sistema aprirà la porta appropriata e imposterà adeguate depressioni per la velocità del motore di aspirazione attraverso la POWER UNIT. L’accensione di ulteriori postazioni di lavoro aprirà le relative serrande in maniera adeguata. Al termine delle attività di produzione delle macchine il processo sarà simile e si chiuderanno le serrande del caso.

Abbiamo due modalità di funzionamento selezionabili tramite l’interruttore sul pannello frontale:

– La modalità automatica, in cui il sistema funziona in modo completamente automatico senza l’interventodell’utente, con il mantenimento di livelli di aspirazione ottimale risparmiando al massimo l’energia.

– La modalità manuale, prevista in caso di guasto del sistema di controllo attivabile con lo switch “MANUAL”. Nella modalità manuale il ventilatore sarà impostato su aspirazione al 100% e tutte le serrande saranno aperte (come prima dell’installazione).

TUTTI I VANTAGGI

1) Risparmio in energia elettrica, senza penalizzare l’aspirazione. Il sistema porta ad eliminare i volumi di aspirazionenon necessari, chiudendo le serrande delle macchine non operanti e regolando l’aspiratore.

Se non diversamente dichiarato il risparmio viene calcolato sulla media nazionale di costo di energia elettrica di 0,2 Euro al KWh, con contemporaneità delle macchine al 75% per 200 ore di turno l’anno.

2) Risparmio in energia termica. Il sistema riduce l’aria aspirata senza necessità tecnica, e quindi evita di estrarre ed emettere nell’ambiente aria per l’aspirazione che è stata scaldata a temperature proprie per il lavoro, riducendo quindi lo spreco di energia termica.

Il calcolo del risparmio, se non diversamente dichiarato, viene fatto su caldaia a gas con 0,40 Euro al metro c ubo di gas.

3) Risparmio di energia frigorifera. Il sistema non espelle aria in eccesso a quella realmente impiegata in processi produttivi, riducendo in estate l’espulsione di aria raffreddata.

Se presenti i processi di refrigerazione, essi sono calcolati su consumi elettrici al costo di 0,2 Euro al KWh frigorifero.

4) Risparmio di inquinamento acustico. Il sistema riduce fortemente la velocità dell’aria nelle tubazioni, riducendo di gran lunga l’impatto sonoro dell’impianto di aspirazione. L’ambiente di lavoro risulterà estremamente più gradevole e meno rumoroso.

5) Risparmio di media filtrante. Il sistema riduce l’impatto e la velocità di attraversamento della polvere nei filtri rendendone la vita molto più lunga.

6) Risparmio di energia per cicli di pulizia. Il sistema riduce l’aria che viene convogliata nei filtri, e di conseguenza il loro intasamento; aumenta quindi gli intervalli tra i cicli di pulizia riducendo la necessità di aria compressa o altri sistemi di pulizia meccanica.

7) Il sistema ottimizza il funzionamento dei filtri a drenaggio (tasche per nebbie d’olio). Man mano che le tasche si intasano di olio, il sistema varierà la potenza dell’aspiratore, mantenendo l’aspirazione corretta tutto il giorno.

I sistemi tradizionali non sono mai adeguati. Se infatti sono dimensionati a tasca intasata, la prima metà del turno di lavoro l’impianto aspirerà troppo refrigerante aumentando l’intasamento delle tasche, se invece si decide di tararlo quando il filtro è pulito, esso aspirerà bene all’inizio, diventando scarso durante il passare delle ore a causa dell’intasamento del filtro stesso.

8) Risparmio per costi di manutenzione. Il sistema mantiene le tubazioni sempre pulite grazie al suo ciclo di pulizia temporizzato che evita i depositi degli inquinanti nelle canalizzazioni.

9) Risparmio nell’investimento per l’aspirazione sugli impianti nuovi. Il sistema prevede una serie di filtri dedicati per tutti i tipi di inquinanti che hanno un doppio valore di superficie filtrante, uno per i funzionamenti standard e uno che entra in gioco solo nei momenti di picco, consentendo così di acquistare filtri propriamente dimensionanti, e quindi meno ingombranti e costosi.

10) Risparmio per agevolazioni legate alle politiche energetiche. Il sistema consente di avere tutte le agevolazioni previste dai certificati bianchi e da quelle derivanti alla riduzione dell’impatto ambientale per le aziende energivore.

Per lo studio di fattibilità e il dimensionamento invia una mail a : info@energy-saving.it