Energy Saving propone un sistema di gestione automatica e computerizzata degli impianti di aspirazione industriale, nuovi o esistenti, garantendo un risparmio energetico medio del 70% con la possibilità di beneficiare dell’iperammortamento ed essendo inclusa nell’industria 5.0.

Descrizione del sistema standard

L’aspirazione industriale viene utilizzata in tutte le attività industriali ove come effetto collaterale si generano polveri, fumi o vapori; esempi sono la lavorazione del legno, dei metalli, vari settori dell’industria alimentare e farmaceutica.

I sistemi di ventilazione tradizionali utilizzano una rete di tubazioni che collega ogni macchinario adibito all’aspirazione ad un grande ventilatore centrale. Solitamente questi sistemi sono progettati per garantire costantemente un aspirazione del 100% erogando energia senza distinzione tra i macchinari realmente attivi e quelli in stand-by. Tuttavia i dati reali delle fabbriche dimostrano che meno del 50% dei macchinari lavorano contemporaneamente; questo vuol dire che il 50% delle macchine non sta producendo polveri, sta però consumando energia per l’aspirazione.

In un sistema standard difatti spesso gli operatori non si preoccupano di chiudere le serrande, con conseguente perdita sostanziale di efficienza nella raccolta della polvere e un successivo pericolo per la salute. Soprattutto durante il periodo invernale, la continua aspirazione d’aria porta ad uno spostamento d’aria calda verso l’esterno, proprio attraverso l’impianto di aspirazione, e un conseguente ulteriore spesa del riscaldamento.

Il SISTEMA

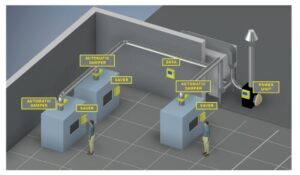

L’idea principale per ovviare a questo problema è semplice: dotare ogni stazione di lavoro di un sensore adibito a rilevare quando l’aspirazione sia o meno necessaria, unito all’uso di una serranda pneumatica motorizzata per chiudere il tubo di aspirazione quando questa non è necessaria. Quando una macchina viene accesa, il sensore segnala al sistema di aprire l’opportuna serranda, o più d’una. Il sistema monitora poi l’attività di tutte le macchine nella vostra fabbrica e, attraverso un inverter, ottimizza costantemente la quantità di energia fornita al motore. Ciò genera un risparmio energetico fino al 70%. Il sistema è progettato per mantenere il flusso d’aria minimo necessario all’aspirazione di ogni stazione o macchina e presenta cicli di pulizia programmabili per evitare che eventuale materiale residuo si sedimenti nelle tubazioni. Questo grazie al sistema di controllo di aspirazione, che sfrutta un sistema di calcolo che determina la quantità d’aria necessaria e la necessaria depressione sulla base delle informazioni provenienti dai sensori. Il sistema regola i giri delle ventole di conseguenza.

La parte principale del sistema è costituita dalla POWER UNIT atta a modulare la coppia e la potenza per il motore collegato al ventilatore. Funzione principale è la regolazione della velocità e della coppia del ventilatore ma svolge anche funzioni quali la gestione del sovraccarico termico del motore, il funzionamento in risparmio energetico e altro.

Una volta acceso il sistema di controllo imposta il sistema in modo automatico e posiziona le serrande di sicurezza. L’unità passa poi alla lettura del segnale da tutti i sensori nelle varie stazioni e controlla serrande e le rispettive unità di alimentazione, le POWER UNIT.

Una volta impostata la macchina su ON, il sistema aprirà la porta appropriata e imposterà le adeguate depressioni per la velocità richiesta attraverso la POWER UNIT. Al termine delle attività di produzione delle macchine il processo sarà simile e si chiuderanno le serrande.

La modalità di funzionamento principale è quella automatica, ovvero senza l’intervento dell’utente, con il mantenimento di livelli di aspirazione ottimale, risparmiando al massimo l’energia.

In caso di guasto del sistema di controllo è poi implementata la modalità manuale. IN questo modo il ventilatore sarà impostato su aspirazione al 100% e tutte le serrande saranno aperte, riportando la situazione a quella precedente all’installazione del sistema di efficentamento.