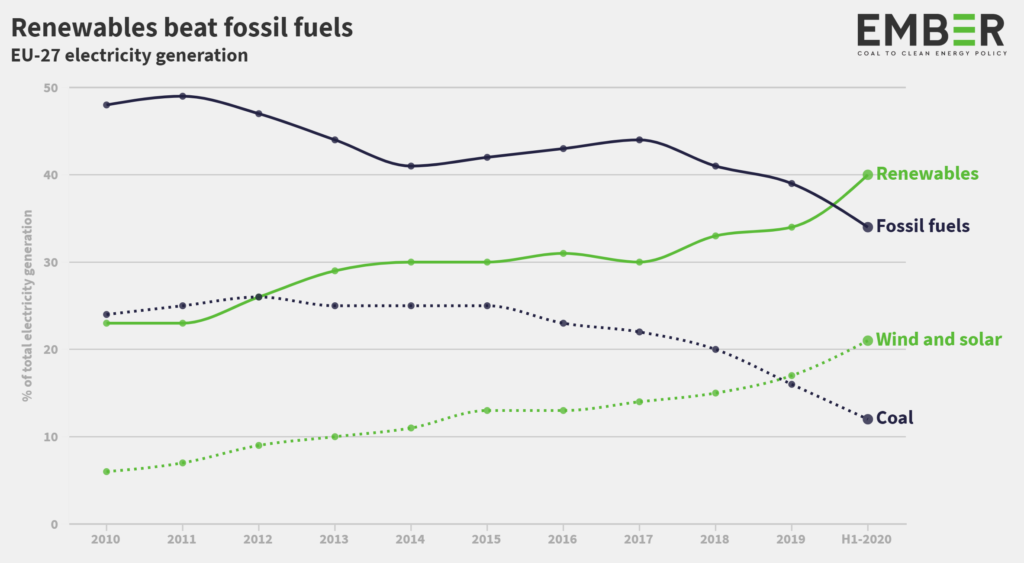

Il Green New Deal Europeo tra i suoi vari obbiettivi ha evidenziato principalmente tre aspetti relativi al sistema energetico che vanno affrontati:

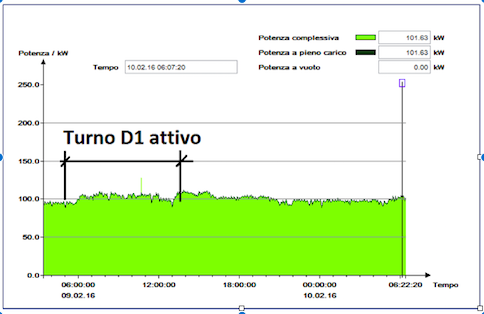

- Lo sviluppo di una rete energetica più circolare ed efficiente (ridurre la dispersione di energia, aumentare la sua distribuzione e accessibilità);

- Convertire all’elettrico i settori più inquinanti (es: trasporti, riscaldamento, etc…) ;

- Incentivare l’uso di combustibili NON fossili nei settori più difficili da elettrificare.

Le problematiche più spinose sull’energia rinnovabile per alcuni settori, erano infatti la difficoltà e gli elevati costi per affrontare la transizione a sistemi totalmente elettrici e la difficoltà nell’immagazzinare l’energia prodotta in eccesso in grandi quantità, per poterla utilizzare poi quando necessaria.

L’IRENA (International Renewable Energy Agency) nel 2018 ha definito l’idrogeno come “anello mancante della catena” per una transizione energetica completa, rapida ed efficiente.

L’Idrogeno

Questo in quanto l’Idrogeno fa parte dei cosiddetti “combustibili puliti” in quanto la sua reazione di combustione come prodotti di scarto dà un solo elemento: l’acqua. All’opposto dei combustibili fossili (questi difatti rilasciano anidride carbonica, monossido di carbonio, ossidi di azoto, biossido di zolfo, composti organici volatili e metalli pesanti, tutti associati a maggiori rischi di contrarre malattie, soprattutto respiratorie).

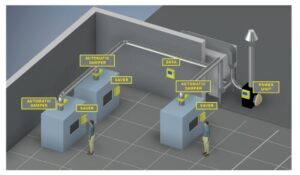

Inoltre l’H (idrogeno) può fungere come “batteria” per immagazzinare energia e, soprattutto, trasportarla con facilità. Si sfrutterebbero difatti gli impianti già esistenti per il trasporto dei gas naturali (metanodotti).

Per queste sue enormi potenzialità l’Ue ha stabilito un piano graduale per l’adozione dell’idrogeno distribuito in 3 fasi che vanno dal 2020 al 2050, con l’obbiettivo di produrre 10 milioni di tonnellate di idrogeno pulito in Europa.

Però perché non è stato fatto prima?

Questo quesito è legato al COME si produce l’H. Sostanzialmente questo si può estrarre tramite due metodologie:

- Steam Reforming: consiste nel produrre idrogeno partendo da carbone, gas naturale o diesel, sottoposto ad altissime temperature. Il vapore che si viene a formare, reagendo con gli idrocarburi della materia prima, produce idrogeno. Come si potrà dedurre però questa tecnica non è sostenibile, in quanto parte da materie prime non rinnovabili, e inquinanti.

- Elettrolisi: questa è invece la metodologia preferita, in quanto consiste nel produrre Idrogeno, partendo dall’acqua, tramite energia elettrica. E questo il caso in cui l’unico scarto prodotto è l’ossigeno. In questo caso l’energia di partenza, se proveniente da fonti rinnovabili, creerebbe un ciclo virtuoso di produzione dell’idrogeno, sostanzialmente ad emissioni zero.

Il piano e l’opportunità dell’Italia

Recentemente il Mise (Ministero dello Sviluppo economico) ha presentato le Linee Guida per la Strategia Nazionale sull’idrogeno 2021. In questo documento si definisce come l’uso dell’idrogeno come fonte energetica rappresenti un range di potenzialità ambientali ed economiche.

L’Italia difatti potrebbe arrivare nel 2050 a soddisfare, grazie alla produzione e consumo di idrogeno, il 20% della domanda energetica nazionale. Implementando difatti il reparto delle energie rinnovabili (grande potenzialità del nostro paese visto le fonti solari, eoliche e idriche disponibili rispetto ad altri paesi) e sfruttando l’energia in eccesso prodotta da queste, per l’elettrolisi dell’idrogeno, si potrebbe rendere l’Italia come uno dei principali fornitori di H in Europa.

Ovviamente questa opportunità richiede degli investimenti con obiettivi altamente mirati. Questo è già un primo passo e le premesse sembrano buone.